在工业生产领域,大型料斗作为输送、存储矿石、灰浆、煤炭等物料的核心设备,长期承受着物料的冲击、摩擦与挤压,磨损问题始终是制约其使用寿命、影响生产效率的关键难题。而重磨损陶瓷胶泥的出现,为大型料斗筑起了一道坚固的“防护屏障”,有效破解了设备易磨损、更换成本高、停机时间长等痛点,成为工业生产中保障料斗长效稳定运行的重要支撑。

大型料斗的磨损问题并非偶然,而是由其工作环境与物料特性共同决定的。料斗需要频繁接收和输送粒径大、硬度高的物料,这些物料在进入料斗时,会因重力作用对料斗内壁产生强烈的冲击;同时,在输送过程中,物料与料斗内壁、物料与物料之间的持续摩擦,会不断侵蚀料斗表面,导致内壁逐渐变薄、出现凹坑甚至裂缝。以矿石料斗为例,未经防护的普通钢制料斗,不仅增加了设备采购与维护成本,频繁的停机维修更会打乱生产节奏,造成巨大的经济损失。此外,磨损产生的金属碎屑还可能混入物料中,影响产品质量,给后续生产环节带来隐患。

重磨损陶瓷胶泥之所以能成为大型料斗的“防护利器”,源于其独特的材料组成与卓越的性能优势。这类胶泥多为双组份大颗粒陶瓷增强涂层,以高性能树脂为基体,复合碳化硅(高硬度颗粒)与大颗粒氧化铝陶瓷球(抗冲击骨料),完美契合了大型料斗对抗冲击、高耐磨、强粘结的核心需求。

在抗冲击与耐磨性能方面,重磨损陶瓷胶泥展现出了显著优势。其中,大颗粒氧化铝陶瓷球(粒径通常≥2mm)作为“骨架”嵌入树脂基体,形成类似“混凝土骨料”的稳固结构,当物料冲击料斗内壁时,陶瓷球能直接承受大部分冲击力,避免料斗基材与物料的直接接触,有效抵御矿石、灰浆等大颗粒介质的撞击与切削,防止涂层因冲击破碎脱落。同时,胶泥中添加的碳化硅颗粒莫氏硬度高达9.2,仅次于金刚石,其高硬度特性大幅增强了涂层的耐磨能力。强粘结性与抗剥离性是重磨损陶瓷胶泥在大型料斗上长期稳定应用的关键保障。大型料斗多为钢制结构,且内壁存在一定的弧度与复杂曲面,这对涂层与基材的结合强度提出了极高要求。重磨损陶瓷胶泥的树脂基体经过极性基团改性,能与钢铁基材形成牢固的化学键合,剥离强度>8MPa,远超普通涂层的粘结性能。此外重磨损陶瓷胶泥还具备出色的施工适配性,能有效缩短设备停机时间,降低施工成本。该胶泥采用双组份即混即用的设计,使用前只需按照比例将两组份混合均匀即可,无需复杂的预处理工序;大颗粒填料经特殊处理,混合后不易出现沉淀结块现象,施工过程顺畅。

重磨损陶瓷胶泥以其“抗冲击、高耐磨、强粘结”的核心优势,成为解决大型料斗磨损问题的理想选择,为工业生产的持续稳定运行保驾护航。在未来的工业发展中,它将继续发挥“防护卫士”的作用,为提升设备使用寿命、降低生产成本、推动生产做出更大贡献。

磁性耐磨陶瓷在煤粉管道应用中展现出五大核心优势,全方位适配煤粉输送的严苛工况。

在电力、冶金等以煤粉为燃料的工业领域,煤粉管道作为煤粉输送的核心通道,长期承受高速煤粉气流的冲刷与摩擦,磨损问题成为制约系统稳定运行的关键瓶颈。管道弯头、变径段、阀门接口等部位首当其冲,易形成局部严重磨损。而磁性耐磨陶瓷凭借“自保护、长寿命、轻量化”的核心优势,为煤粉管道耐磨防护提供了革命性解决方案,彻底改变了传统防护方式的局限。

在选粉机叶片长期面临高浓度粉尘冲蚀、颗粒撞击、突发冲击载荷的恶劣工况下,双金属堆焊耐磨板凭借“基板+耐磨层双8mm厚+等离子埋弧堆焊”的核心结构,展现出三大不可替代的优势,从根本上解决叶片易磨损、寿命短、维护频繁的痛点,为选粉机稳定运行提供关键支撑。

在工业生产体系中,风机作为流体输送与通风散热的核心设备,风机蜗壳作为引导气流、实现能量转换的关键部件,长期面临高速气流裹挟粉尘、颗粒物料的冲刷磨损,以及设备运行时的振动、局部高温等多重考验,极易出现壁面磨损变薄、局部穿孔等故障,不仅缩短设备使用寿命,更可能因蜗壳结构破损导致气流紊乱,引发风机效率骤降、能耗攀升甚至安全事故。而卡槽式耐磨陶瓷的应用,为解决风机蜗壳磨损难题提供了高效、可靠的防护方案。

在电子产业快速发展的当下,电子器件外壳不仅是保护内部精密元件的 “防护盾”,更是产品外观颜值的“门面担当”。然而,在生产、运输或日常使用过程中,电子器件外壳难免会出现裂缝、边角破损、部件脱落等问题。若直接更换外壳,不仅会增加成本,还可能因配件适配问题延误生产或使用;若采用普通胶粘剂修复,又常面临透明度差影响外观、固化慢拖慢进度、粘接强度不足易二次损坏等难题。

在矿山、电力、化工等工业领域的物料输送系统中,管道弯头作为改变物料流向的关键部件,始终面临着最为严峻的磨损考验。矿石、煤块、化工原料等硬性物料在管道内高速流动时,经过弯头处会产生剧烈的冲击和摩擦,短短数月甚至数周就可能导致弯头管壁变薄、出现漏洞,不仅需要频繁停机更换,造成巨大的生产损失,更可能因物料泄漏引发安全事故与环境污染。焊接耐磨陶瓷,以其卓越的性能特性,成为解决管道弯头磨损问题的优质解决方案。

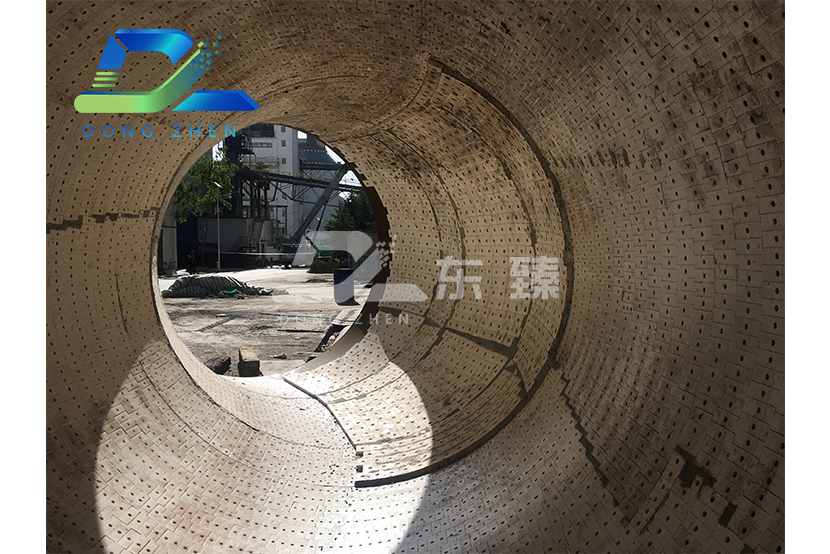

重庆水泥熟料线耐磨陶瓷检修项目1300平方米龟甲网耐磨陶瓷涂料施工,业主单位为东方希望重庆水泥有限公司,数量为5000吨熟料线(1-5#)耐磨陶瓷涂料的检修施工(含材料供货),年度维修项目。要求采用臻牌刚玉质无机聚合物陶瓷复合耐磨涂料,耐温不低于800度,抗磨寿命不低于5年。 重庆新希望水泥厂余热发电管道设备耐磨陶瓷涂料使用无机聚合物陶瓷复合耐磨涂料型号为DZ-GY09L,其耐磨陶瓷涂料是由武汉东臻科技有限公司生产,本产品主要由刚玉、莫来石等耐磨骨料和a-AL2O3超微粉、硅粉组成,同时添加涂料助剂、陶瓷粉末、复合材料粉末、复合硅铝酸盐结合剂等,颗粒紧密堆积,成型快,强度高,三天既可达到设计强度。

水泥厂余热发电管道设备耐磨陶瓷涂料,DZ-GY09L1、DZ-GY09L耐磨陶瓷涂料是由武汉东臻科技有限公司生产,本产品主要由刚玉、莫来石等耐磨骨料和a-AL2O3超微粉、硅粉组成,同时添加涂料助剂、陶瓷粉末、复合材料粉末、复合硅铝酸盐结合剂等,颗粒紧密堆积,成型快,强度高,三天既可达到设计强度。 2、DZ-GY09L耐磨陶瓷涂料是一种无机胶凝材料,由于原料采用特殊的处理方法和严格工艺控制组成,通过一系列的化学反应,使其能在常温下形成极高的强度及硬度,达到陶瓷的结合强度标准,故而称陶瓷耐磨涂料。由于添加了纳米粉末材料以及烧结助剂,使该种高温耐磨涂料具有高温稳定性好,高温失去结晶水不会造成涂料松散以及在较低的温度可以重熔的作用,提高了该耐磨涂料的长期使用的稳定性能。它具有施工方便,维护容易,成本低廉的特点而被广泛采用。 陶瓷耐磨料主要有骨料和超细结合粉两相组合,颗粒紧密堆积,因而没有较大的宏观缺陷,体积密度大,其常温下强度可达150MPa以上。是普通混凝土和耐火浇筑料无法比拟的。原料主要采用离子化合物和部分人工合成共价化合物,根据固体理论,离子键和共价键属强结合键,而结合系统由于采用复合...

我公司与该公司签订V选机出口管道耐磨陶瓷衬板防磨施工合同,在水泥生产线上,有诸多设备和管道内部长期受到物料或高浓度含尘气体的冲刷,我公司采用焊接螺柱的方式安装,同时采用胶水粘接的复合方式,对立磨选粉机出口、磨机出口风管、选粉机、球磨机溜槽、下料斗、各种阀门内腔、闸板等等进行耐磨防护。 根据该V选机出口管道工况,焊接100mm的耐磨陶瓷衬板,可以抵御大块物料冲击冲刷,确保陶瓷不脱落,耐磨寿命至少一年以上。东臻科技的耐磨陶瓷是以95%AL2O3为主要原料,以稀有金属氧化物为熔剂,经过干压成型,经一千七百度高温隧道窑焙烧而成的特种刚玉陶瓷。因此该95瓷耐磨陶瓷具有耐高温、耐酸碱腐蚀、耐磨性能良好的特点。

打通耐磨陶瓷全产业链,质量更稳定,品质更可控