在水泥、冶金等工业领域,高温物料输送是生产流程中的关键环节。以水泥生产为例,从回转窑出来的水泥熟料温度高达800-1000℃,这些高温物料通过皮带溜槽输送时,不仅会对溜槽内壁产生剧烈摩擦,更会因持续高温烘烤导致传统防护材料性能衰减、失效,短短1-2个月就需停机更换溜槽部件,成为制约企业连续生产的“高温瓶颈”。而具备定制化耐高温性能的碳化铬双金属堆焊耐磨板,凭借“耐温 1000℃+高耐磨+强抗冲”的三重核心优势,为高温工况下的皮带溜槽筑起了坚实防护屏障,彻底破解了“高温易失效、磨损寿命短” 的行业难题。

高温工况痛点:传统材料为何“不堪一击”高温环境下的皮带溜槽,面临的挑战远超常温场景。一方面,高温会改变材料的物理性能 ——传统普通钢板在500℃以上环境中,强度会大幅下降,硬度降低30%以上,面对高温熟料的摩擦时,磨损速度会比常温下加快2-3倍;另一方面,部分传统耐磨材料(如普通高铬铸铁)虽在常温下耐磨性尚可,但在高温下易出现“热脆”现象,受物料冲击时极易开裂、脱落,无法形成持续防护。此外,高温还会加剧材料的热膨胀效应,若溜槽防护材料与基板热膨胀系数不匹配,长期冷热交替下会产生缝隙,导致高温物料渗入缝隙,进一步侵蚀溜槽本体,缩短设备整体寿命。

碳化铬双金属堆焊耐磨板之所以能适配高温工况,关键在于其从材料成分到生产工艺的全方位优化,构建了稳定的高温防护体系。

从耐温性能来看,该耐磨板提供“常规耐温+定制耐温”双重选择——常规型号可稳定承受500℃高温,满足矿山、煤炭等中温物料输送需求;而针对水泥熟料、冶金废渣等超高温场景,可通过调整合金成分(如增加钼、钒等耐高温元素),定制出耐温上限达1000℃的特殊型号。在1000℃高温环境下,耐磨板的耐磨层仍能保持结构稳定,Cr₇C₃硬质相不会因高温而分解,硬度维持在HRC52-58之间,仅比常温下降低 5%-8%,远优于传统材料30%以上的硬度衰减幅度,确保在高温下仍具备强大的抗摩擦能力。

同时,双层复合结构的热稳定性设计,有效解决了高温下的热膨胀匹配问题。基板采用的Q235/Q345低碳钢与耐磨层的高铬合金,通过全自动埋弧堆焊工艺实现了冶金级结合,两者热膨胀系数差异控制在5×10⁻⁶/℃以内,远小于传统焊接材料10×10⁻⁶/℃以上的差异值。这意味着在高温物料输送过程中,耐磨层与基板不会因热膨胀不一致而产生开裂或分离,避免了高温物料渗入缝隙的风险,保障了防护的完整性。

此外,3D激光打印技术的应用进一步提升了高温性能的稳定性。在耐磨层堆焊过程中,3D激光打印可精准控制熔池温度与冷却速度,避免因局部温度过高导致合金成分烧损,确保耐磨层中Cr、Mo等耐高温元素分布均匀,形成连续、致密的高温防护层。对比传统手工堆焊工艺,3D激光打印制成的耐磨板在1000℃高温下的耐磨性提升20%,使用寿命延长1.5倍,为高温皮带溜槽提供了更可靠的防护保障。

在高温工业生产场景中,皮带溜槽的防护质量直接关系到生产的连续性与经济性。耐高温双金属堆焊耐磨板通过材料成分优化、工艺升级,实现了耐1000℃高温 的性能突破,不仅解决了传统材料在高温下的失效难题,更以“长寿命、低成本、高适配”的优势,成为高温皮带溜槽防护的首选材料。随着工业领域对高温物料输送效率要求的不断提升,这种兼具高温稳定性与耐磨性的复合耐磨材料,必将在更多高温场景中发挥重要作用,为企业降本增效、实现高质量发展提供有力支撑。

在发电厂、水泥厂、矿山、冶金等行业的生产过程中,设备管道的防磨问题一直是企业关注的重点。武汉东臻科技有限公司研发生产的磁性陶瓷片,凭借自身核心优势成为工业设备防磨的理想选择。

在工业生产体系中,循环风机作为矿山、水泥、港口等领域的关键动力设备,承担着气体输送、通风换气的重要职能。这些场景中的粉尘、颗粒等介质,会对风机叶轮、机壳等关键部件造成磨粒冲蚀,武汉东臻科技堆焊耐磨板凭借其独特的复合结构与卓越的抗磨性能,成为解决循环风机磨损难题的理想选择。

在电力、矿山、化工等工业领域,大型灰浆泵作为输送泥沙、矿渣、灰浆等细颗粒介质的核心设备,其运行稳定性直接决定了整条生产线的效率。长期处于高浓度、高流速细颗粒介质冲刷,灰浆泵的过流部件(如泵壳、叶轮、护套等)极易出现严重磨损,武汉东臻科技研发的纳米树脂陶瓷涂层出现,为大型灰浆泵设备高效运行提供了有力保障。

在 LED 照明领域,随着LED功率不断提升,灯具内部热量积聚问题愈发凸显,武汉东臻科技的新能源电池结构胶的出现,为 LED 灯具散热系统的高效运行,成为连接散热组件、保障散热效率的核心纽带。

设备磨损是一个如影随形的难题,武汉东臻科技的磁性耐磨陶瓷和陶瓷片凭借其独特的性能,在耐磨材料的江湖中占据了重要的一席之地,成为众多企业解决设备磨损问题的得力之选。

在能源生产领域,高温发电机作为关键动力设备,长期处于宽幅温度波动环境中,其内部定子、转子绕组的密封部位不仅需抵御持续高温,还需承受酸碱气体侵蚀与机械振动,武汉东臻科技研发的以硅铝酸盐为基体的强力高温结构胶,凭借卓越的耐温性能与化学稳定性,成为解决高温发电机耐热密封难题的核心材料。

重庆水泥熟料线耐磨陶瓷检修项目1300平方米龟甲网耐磨陶瓷涂料施工,业主单位为东方希望重庆水泥有限公司,数量为5000吨熟料线(1-5#)耐磨陶瓷涂料的检修施工(含材料供货),年度维修项目。要求采用臻牌刚玉质无机聚合物陶瓷复合耐磨涂料,耐温不低于800度,抗磨寿命不低于5年。 重庆新希望水泥厂余热发电管道设备耐磨陶瓷涂料使用无机聚合物陶瓷复合耐磨涂料型号为DZ-GY09L,其耐磨陶瓷涂料是由武汉东臻科技有限公司生产,本产品主要由刚玉、莫来石等耐磨骨料和a-AL2O3超微粉、硅粉组成,同时添加涂料助剂、陶瓷粉末、复合材料粉末、复合硅铝酸盐结合剂等,颗粒紧密堆积,成型快,强度高,三天既可达到设计强度。

水泥厂余热发电管道设备耐磨陶瓷涂料,DZ-GY09L1、DZ-GY09L耐磨陶瓷涂料是由武汉东臻科技有限公司生产,本产品主要由刚玉、莫来石等耐磨骨料和a-AL2O3超微粉、硅粉组成,同时添加涂料助剂、陶瓷粉末、复合材料粉末、复合硅铝酸盐结合剂等,颗粒紧密堆积,成型快,强度高,三天既可达到设计强度。 2、DZ-GY09L耐磨陶瓷涂料是一种无机胶凝材料,由于原料采用特殊的处理方法和严格工艺控制组成,通过一系列的化学反应,使其能在常温下形成极高的强度及硬度,达到陶瓷的结合强度标准,故而称陶瓷耐磨涂料。由于添加了纳米粉末材料以及烧结助剂,使该种高温耐磨涂料具有高温稳定性好,高温失去结晶水不会造成涂料松散以及在较低的温度可以重熔的作用,提高了该耐磨涂料的长期使用的稳定性能。它具有施工方便,维护容易,成本低廉的特点而被广泛采用。 陶瓷耐磨料主要有骨料和超细结合粉两相组合,颗粒紧密堆积,因而没有较大的宏观缺陷,体积密度大,其常温下强度可达150MPa以上。是普通混凝土和耐火浇筑料无法比拟的。原料主要采用离子化合物和部分人工合成共价化合物,根据固体理论,离子键和共价键属强结合键,而结合系统由于采用复合...

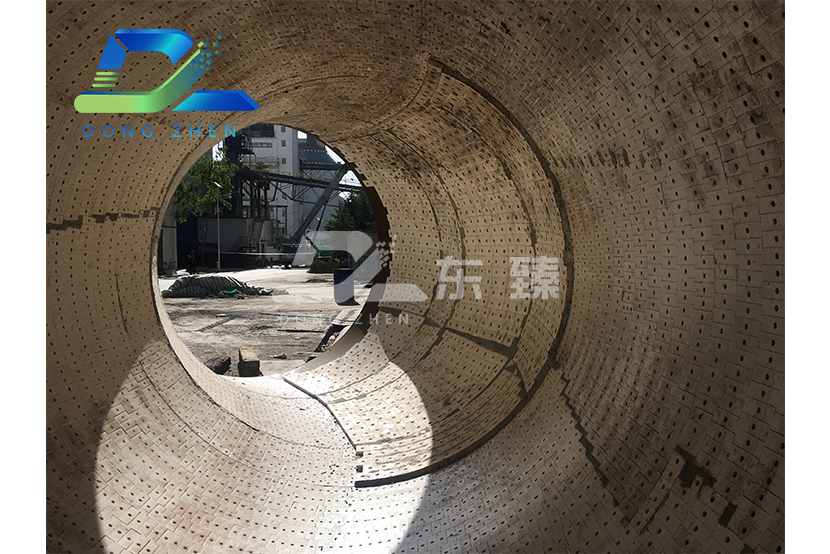

我公司与该公司签订V选机出口管道耐磨陶瓷衬板防磨施工合同,在水泥生产线上,有诸多设备和管道内部长期受到物料或高浓度含尘气体的冲刷,我公司采用焊接螺柱的方式安装,同时采用胶水粘接的复合方式,对立磨选粉机出口、磨机出口风管、选粉机、球磨机溜槽、下料斗、各种阀门内腔、闸板等等进行耐磨防护。 根据该V选机出口管道工况,焊接100mm的耐磨陶瓷衬板,可以抵御大块物料冲击冲刷,确保陶瓷不脱落,耐磨寿命至少一年以上。东臻科技的耐磨陶瓷是以95%AL2O3为主要原料,以稀有金属氧化物为熔剂,经过干压成型,经一千七百度高温隧道窑焙烧而成的特种刚玉陶瓷。因此该95瓷耐磨陶瓷具有耐高温、耐酸碱腐蚀、耐磨性能良好的特点。

打通耐磨陶瓷全产业链,质量更稳定,品质更可控